estanteria moviles

jueves, 6 de diciembre de 2012

clasificacion de mercancias abc

Clasificación ABC de las referencias]

Pasos para llevar a cabo una clasificación ABC de

referencias

1.

Ordenar todas las referencias de mayor a menor en

función del criterio seleccionado. Es decir, si se desea calcular un ABC en

función del volumen de inventario o existencias, se deberán clasificar las

referencias, de mayor a menor, atendiendo a este criterio.

2.

Atendiendo al criterio seleccionado para la

selección ABC, calcular el porcentaje de cada referencia sobre la suma total.

3.

Calcular los acumulados de los porcentajes

calculados en el paso anterior.

4.

Establecer la clasificación ABC. 2. 3. 4.

ABC en función del volumen de inventario o

existencias

La

clasificación ABC en función del volumen de inventario o existencias de cada

referencia, permite vislumbrar cuáles son aquellas pocas referencias que

acumulan un porcentaje elevado del volumen total del inventario o existencias

gestionado en el almacén, así como cuáles son aquellas muchas referencias que

acumulan un porcentaje reducido del volumen total.

De este modo, y a modo de referencia, podríamos

establecer como:

•

Referencias A: aquellas que suponiendo un 20% de

las referencias totales del almacén, acumulan un 80% del volumen total del inventario

o existencias.

•

Referencias B: aquellas que suponiendo un 30% de

las referencias totales del almacén, acumulan un 15% del volumen total del inventario

o existencias.

•

Referencias C: aquellas que suponiendo un 50% de

las referencias totales del almacén, acumulan un 5% del volumen total del inventario

o existencias.

almacenaje de materias primas

Almacenaje de materias

primas

El

lugar o espacio físico donde los productos o materias primas son depositados

recibe el nombre de almacén, es donde aguardan a ser trasladados a la fabrica o

bien, a su comercialización. Es también el lugar donde se lleva el control de

los movimientos de las mercancías, la disponibilidad y el requerimiento de las

mismas. Normalmente las empresas, fabricas, utilizan predios bastante extensos

ubicados en zonas industriales destinados al almacenaje de materias primas.

Estas instalaciones por lo general son grandes construcciones equipadas para la

carga y descarga de camiones, aunque algunas veces están situados directamente

en los puertos marítimos para la descarga directa de los barcos, donde los

depósitos están preparados con grúas y elevadores para la descarga y almacenaje

de materias primas para más tarde su distribución y manufacturación.

.

Principios de almacenaje

A la hora de

gestionar un almacén, se debe tener presente una serie de principios básicos

que garanticen un óptimo funcionamiento del mismo:

•

Coordinación:

el almacén no es un ente aislado del resto de la empresa. En este

sentido, la función de almacenaje debe estar coordinada con las funciones de

aprovisionamiento, producción y distribución, entre otras, adoptando los

principios de la logística integral.

•

Equilibrio: un

almacén debe cuidar esencialmente dos aspectos primordiales, como son el nivel

de servicio y el nivel de inventario. Muchas veces, por tratar de optimizar una

de las variables se perjudica a la otra, por lo que se debe tratar de buscar un

equilibrio.

•

Minimizar:

— El espacio

empleado: el espacio físico disponible para almacenar los productos debe ser

aprovechado al máximo, de tal forma que la relación productos

almacenados/espacio empleado sea máxima.

•

Flexibilidad: en el

momento de diseñar un almacén, recomendamos siempre tener en cuenta las posibles

necesidades de evolución que vaya a tener en un futuro, para así poder

adaptarlo a las nuevas situaciones que puedan surgir.

Unidades de manipulación

Algunas de las manipulaciones llevadas a cabo más

frecuentemente en un centro logístico son:

•

Descarga de la mercancía.

•

Paletización.

•

Desplazamiento a la zona de almacenes.

•

Almacenaje/Desalmacenaje.

•

Desplazamiento a la zona de picking.

•

Picking/Reposición.

•

Desplazamiento a la zona de preparación.

•

Embalaje, etiquetaje, pesaje.

•

Traslado a la zona de expedición.

•

Agrupamiento de destinos.

•

Carga de las mercancías.

•

Expedición.

Las mercancías que provienen de proveedores pasan

por las siguientes actividades:

•

Recepción y manipulación de descarga de los

productos en los muelles.

•

Conformación del albarán y la factura.

•

Control cuantitativo y cualitativo.

•

Alta en inventario o existencias de las existencias

y ubicación de las mismas.

•

Devolución de los productos no hallados conformes.

Para identificar los productos se puede utilizar el

código de barras UPC (Universal Product Code) de EUA o el EAN (European Article

Numbering) de Europa.

UNIDADES FÍSICAS LOGÍSTICAS CARACTERÍSTICAS

LOGÍSTICAS

•

VOLUMEN.

•

PESO.

•

FORMA (TOPOLOGÍA).

•

UNIDADES CONTENIDAS/UNIDAD CONTINENTE.

•

RESISTENCIA.

•

ESTABILIDAD.

•

MANEJABILIDAD: Medios de manipulación requeridos.

•

ASPECTOS ECONÓMICOS.

•

ASPECTOS ECOLÓGICOS: — Reutilización;

retornabilidad. — Recuperación; reproceso. — Eliminación de residuos.

envase y embalaje

Envase es todo recipiente o soporte que contiene o guarda un producto, protege la mercancía, facilita su transporte, ayuda a distinguirla de otros artículos y presenta el producto para su venta. Es cualquier recipiente, lata, caja o envoltura propia para contener alguna materia o artículo.

Una de las principales funciones del envase es la de conservar el producto. En este sentido, las características de un buen envase son las siguientes:

- Posibilidad de contener el producto

- Permitir su identificación

- Capacidad de proteger el producto

- Adecuado a las necesidades del consumidor en términos de tamaño, ergonomía, calidad, etc.

- Ajuste a las unidades de carga y distribución del producto

- Fácil adaptación a las líneas de fabricación y envasado del producto, y en particular a las líneas de envasado automático

- Cumplimiento de las legislaciones vigentes

- Precio adecuado a la oferta comercial que se quiere hacer del producto

- Resistente a las manipulaciones, transporte y distribución comercial

Envasado es el procedimiento por el cual una mercancía se envasa o empaqueta para su transporte y venta. Comprende tanto la producción del envase como la envoltura para un producto, hasta el color del envase.

El embalaje o empaque es un recipiente o envoltura que contiene productos de manera temporal principalmente para agrupar unidades de un producto pensando en su manipulación, transporte y almacenaje.

Otras funciones del embalaje son: proteger el contenido, facilitar la manipulación, informar sobre sus condiciones de manejo, requisitos legales, composición, ingredientes, etc. Dentro del establecimiento comercial, el embalaje puede ayudar a vender la mercancía mediante su diseño gráfico y estructural.

factura

La factura, factura de compra o factura comercial es un documento mercantil que refleja toda la información de una operación de compraventa. La información fundamental que aparece en una factura debe reflejar la entrega de un producto o la provisión de un servicio, junto a la fecha de devengo, además de indicar la cantidad a pagar.

Además, en la factura deben aparecer los datos del expedidor y del destinatario, el detalle de los productos y servicios suministrados, los precios unitarios, los precios totales, los descuentos y los impuestos.

La factura se considera como el justificante fiscal de la entrega de un producto o de la provisión de un servicio, que afecta al obligado tributario emisor (el vendedor) y al obligado tributario receptor (el comprador). La factura es el único justificante fiscal, que da al receptor el derecho de deducción del impuesto (IVA). Esto no se aplica en los documentos sustitutivos de factura,recibos o tickets.

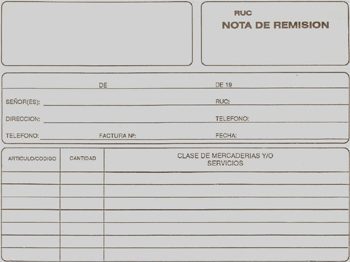

remisión

Es un documento que normalmente se adjunta a un material que se va a entregar. Usualmente tiene aspecto de factura, y en él se describe la relación de los materiales o servicios que se van a entregar o efectuar. Sirve como un comprobante de la recepción de dichos materiales y servicios. En ocasiones ya incluye el importe y un pagaré, así como los datos de facturación y de la dirección y persona donde se recibirán.

contra factura

es un documento que indica que presentaste una factura a su cobro, se estila este mecanismo para revisar si los datos que contiene la factura son correctos tanto los fiscales como lo referente a la entrega de mercancía

codigo de barras

El código de barras es un código basado en la representación mediante un conjunto de líneas paralelas verticales de distinto grosor y espaciado que en su conjunto contienen una determinada información, es decir, las barras y espacios del código representan pequeñas cadenas de caracteres. De este modo, el código de barras permite reconocer rápidamente un artículo de forma única, global y no ambigua en un punto de la cadena logística y así poder realizar inventario o consultar sus características asociadas. Actualmente, el código de barras está implantado masiva mente de forma global

La correspondencia entre la información y el código que la representa se denomina simbología. Estas simbologías pueden ser clasificadas en grupos atendiendo a dos criterios diferentes

Tipos de Simbologías de Código de Barras

Hay diferentes formas o presentaciones. Algunos son familiares porque los hemos visto en las tiendas, pero existen otros que son estándares en varias industrias. La industria de la salud, manufacturas, almacenes, etc. Tienen terminologías únicas para su sector industrial y que no pueden ser intercambiables. Existen muchos tipos de códigos de barras simplemente porque las simbologías están diseñadas para resolver problemas específicos. Veamos las simbologías más comunes y cómo, dónde y porqué se usan.UPC / EAN

Este es el símbolo usado en objetos destinados al chequeo lineal. Los símbolos UPC son de longitud mixta, se usan en la venta al detalle y la industria alimenticia, y no se usa en otra. Se desarrollaron para cubrir las necesidades de almacenaje ya que 12 dígitos caben dentro de un espacio compacto razonable.

Este es el símbolo usado en objetos destinados al chequeo lineal. Los símbolos UPC son de longitud mixta, se usan en la venta al detalle y la industria alimenticia, y no se usa en otra. Se desarrollaron para cubrir las necesidades de almacenaje ya que 12 dígitos caben dentro de un espacio compacto razonable.CÓDIGO 39

Se desarrolló porque algunas industrias necesitaban codificar el alfabeto así como también números en un código de barras, el Código 39 es la simbología más popular usada. No puede ser usado en la sector alimenticio, generalmente se utiliza para identificar inventarios y para propósitos de seguimiento en las industrias. Sin embargo el código 39 produce una barra relativamente larga y puede no ser adecuada si la longitud es un factor a considerar.

Se desarrolló porque algunas industrias necesitaban codificar el alfabeto así como también números en un código de barras, el Código 39 es la simbología más popular usada. No puede ser usado en la sector alimenticio, generalmente se utiliza para identificar inventarios y para propósitos de seguimiento en las industrias. Sin embargo el código 39 produce una barra relativamente larga y puede no ser adecuada si la longitud es un factor a considerar.CÓDIGO 128

Este código de barras se utiliza cuando es necesaria una amplia selección de caracteres más de lo que puede proporcionar el Código39. Cuando la dimensión de la etiqueta es importante, el código 128 es una buena alternativa porque es muy compacta, lo que resulta en un símbolo denso. Esta simbología se usa a menudo en la industria de envíos donde el tamaño de la etiqueta es importante.

Este código de barras se utiliza cuando es necesaria una amplia selección de caracteres más de lo que puede proporcionar el Código39. Cuando la dimensión de la etiqueta es importante, el código 128 es una buena alternativa porque es muy compacta, lo que resulta en un símbolo denso. Esta simbología se usa a menudo en la industria de envíos donde el tamaño de la etiqueta es importante.ENTRELAZADO 2 de 5

Otra simbología muy popular en las empresas de envíos. El entrelazado 2 de 5 es ampliamente usada por la industria del almacenaje también. Es una simbología compacta y la hemos visto en cajas de cartón corrugado que se utilizan para ser enviadas al comercio en general.

Otra simbología muy popular en las empresas de envíos. El entrelazado 2 de 5 es ampliamente usada por la industria del almacenaje también. Es una simbología compacta y la hemos visto en cajas de cartón corrugado que se utilizan para ser enviadas al comercio en general.POSNET

Es sólo para el Servicio Postal de Estados Unidos, esta simbología codifica los códigos postales para un procesamiento más rápido de entrega del correo.

Es sólo para el Servicio Postal de Estados Unidos, esta simbología codifica los códigos postales para un procesamiento más rápido de entrega del correo.PDF 417

Conocido como un código de dos dimensiones, es una simbología de alta densidad no lineal que recuerda un rompecabezas. Pero la diferencia entre éste y los otros tipos de código de barras, es que el PDF417 es en realidad un Portable Data File (Archivo de Información Portátil, PDF) lo opuesto a simplemente ser sólo una referencia numérica. Un documento como éste es interesante por varias razones: ya que es un espacio suficiente para incluir información como: nombre, foto e historial del comportamiento y alguna otra información pertinente. Algo importante de señalar es que el tamaño del ancho de las barras y espacios repercute en un mayor espacio de impresión del código en cuestión y viceversa.

Conocido como un código de dos dimensiones, es una simbología de alta densidad no lineal que recuerda un rompecabezas. Pero la diferencia entre éste y los otros tipos de código de barras, es que el PDF417 es en realidad un Portable Data File (Archivo de Información Portátil, PDF) lo opuesto a simplemente ser sólo una referencia numérica. Un documento como éste es interesante por varias razones: ya que es un espacio suficiente para incluir información como: nombre, foto e historial del comportamiento y alguna otra información pertinente. Algo importante de señalar es que el tamaño del ancho de las barras y espacios repercute en un mayor espacio de impresión del código en cuestión y viceversa.

vídeo de que es un código de barras

domingo, 2 de diciembre de 2012

sistema de transporte de mercancias

Sistema de Cargas Consolidadas

Se denomina a aquella amparada por un conocimiento o equivalente, llamado “madre”, en el consta la condición de “carga consolidada” que agrupa a una o más partidas de una o más consignaciones, cubiertas por sus respectivos conocimientos o equivalentes, denominados “hijos”; cuya finalidad es reducir los gastos de flete.

Se denomina a aquella amparada por un conocimiento o equivalente, llamado “madre”, en el consta la condición de “carga consolidada” que agrupa a una o más partidas de una o más consignaciones, cubiertas por sus respectivos conocimientos o equivalentes, denominados “hijos”; cuya finalidad es reducir los gastos de flete.

El Manifiesto Madre es el original de la carga, emitido por quien la transporta y sirve para la formalización de la entrada del medio de transporte a su arribo al territorio aduanero.

Paletización automática: velocidad y flexibilidad

Las operaciones de paletizado se convierten a menudo en una vía de frenado del flujo de las mercancías en un momento en que el embalaje de transporte presenta numerosos retos a los fabricantes. La instalación de una célula automática de paletización resulta una eficaz solución, imprescindible en numerosas ocasiones.

Responsabilidad del Transportista

Los transportistas y su personal deberían comprender perfectamente todas la disposiciones aplicables para el embalaje/envasado, el etiquetado, el transporte y la documentación para el transporte de sustancias infecciosas. Si el transportista encontrare algún error en el etiquetado o en la documentación debería comunicárselo inmediatamente al expedidor o destinatario para que puedan tomarse las medidas adecuadas para su corrección.

Responsabilidad del Destinatario

El destinatario debería obtener de las autoridades competentes la licencia necesaria para la importación de sustancia infecciosas. El destinatario debería asimismo proporcionar al expedidor toda licencia de importación, toda autorización y todo otro documento que exijan las autoridades competentes.

El destinatario debería obtener de las autoridades competentes la licencia necesaria para la importación de sustancia infecciosas. El destinatario debería asimismo proporcionar al expedidor toda licencia de importación, toda autorización y todo otro documento que exijan las autoridades competentes.

Al recibir sustancias infecciosas de origen humano o animal de las que se sabe o se sospecha que son de un alto nivel de riesgo, debería el destinatario acusar de inmediato recibo al expedidor por el mas rápido medio de comunicación de que pueda disponer.

Características de las ventas al por mayor

Mayorista

El mayor o distribuidor mayorista es un componente de la cadena de distribución, en que la empresa o el empresario, no se pone en contacto directo con los consumidores o usuarios finales de sus productos, sino que entrega esta tarea a un especialista. El mayorista es un intermediario entre el fabricante (o productor) y el usuario intermedio(minorista); intermediario que:

- compra a una persona que produce(productor)(independiente o asociado en cooperativa), a un fabricante, a otro mayorista o intermediario, y

- vende a un fabricante, otro mayorista, un minorista, pero nunca al consumidor o usuario final.

En el caso de productos agrícolas, compran a pequeños agricultores, agrupan la producción, la clasifican, envasan, etiquetan... Las empresas mayoristas están perdiendo protagonismo a favor de las grandes empresas de distribución o de asociaciones de minoristas, que están asumiendo funciones propias de los mayoristas.

Las ventas al por mayor se justifican porque:

- Las pequeñas empresas no siempre tienen presupuestos suficientes para llegar a los consumidores finales.

- La rentabilidad de muchas operaciones de distribución superan la venta al detal de los productos. (cantidades pequeñas no rentables).

- Las empresas no cuentan con la información de los consumidores y no pueden acceder a ellos directamente.

- Dadas estas condiciones, muchas empresas productoras de bienes y servicios deciden llevar sus productos a intermediarios o vendedores mayoristas que realicen la venta a consumidores finales.

- Los productos que encontramos en supermercados, tiendas o almacenes, siguen generalmente un esquema de venta mayorista. Una empresa que vende crema dental no utiliza su fuerza de venta para llegar a los hogares directamente, simplemente utiliza sus medios de distribución para ubicar sus productos en los estantes de almacenes en todos sus mercados.

miércoles, 28 de noviembre de 2012

INVENTARIOS

El inventario es una acción en la cual se cuentan los productos que pueden haber en una empresa, supermercado o tienda. Por extensión, se denomina inventario a la comprobación y recuento, de las existencias físicas en sí mismas y/o con las teóricas documentadas.

Con el fin de registrar y controlar los inventarios, las empresas adoptan los sistemas pertinentes para evaluar sus carencias de mercancías con el fin de fijar su posible masa de producción y regateo

Razones por las cuales se requiere mantener inventario

- Reducir costos de pedir. Al pedir un lote de materias primas de un proveedor, se incurre en un costo para el procesamiento del pedido, el seguimiento de la orden, y para la recepción de la compra en almacén. Al producir mayor cantidad de lotes, se mantendrán mayores inventarios, sin embargo se harán menos pedidos durante un periodo determinado de tiempo y con ello se reducirán los costos anuales de pedir. 1

- Reducir costos por material faltante. Al no tener material disponible en inventario para continuar con la producción o satisfacer la demanda del cliente, se incurren en costos. entre estos costos mencionamos las ventas perdidas, los clientes insatisfechos, costos por retrasar o parar producción. Para poder tener una protección para evitar faltantes se puede mantener un inventario adicional, conocido como inventario de seguridad

- Reducir costos de adquisición. En la compra de materiales, la adquisición de lotes más grandes pueden incrementar los costos de materias primas, sin embargo los costos menores pueden reducirse debido a que se aplican descuentos por cantidad y a menor costo de flete y manejo de materiales. Para productos terminados, los tamaños de lote más grande incrementan los inventarios en proceso y de productos terminados, sin embargo los costos unitarios promedio pudieran resultar inferiores debido a que los costos por maquinaria y tecnología se distribuyen sobre lotes más grandes.

TIPOS DE ALMACEN

· Almacenaje en bloque

· Estanterías convencionales.

· Sistemas compactos.

· Sistemas dinámicos.

· Estanterías móviles.

· Carruseles horizontales y verticales.

· Almacenes automáticos para paletas.

· Almacenes automáticos para cajas.

· Almacenes para cargas largas.

· Almacenes especiales

ALMACENAJE EN BLOQUE

En el almacenaje en Bloque, las cargas se disponen directamente en el suelo,

apiladas, si es posible, en filas y con pasillos para el acceso independiente.

ESTANTERÍAS CONVENCIONALES

Este es el sistema de almacenaje por excelencia. Utilizan como soporte de la

Unidad de Carga la paleta. Éste puede tener diferentes dimensiones y serán estas

las que determinará la estructura de las estanterías a utiliza.

ESTANTERÍAS COMPACTAS

En la búsqueda de aumentar el aprovechamiento del volumen disponible se diseñan

los sistemas compactos. Estos son Sistemas de Carretillas que permiten el paso a

su través de carretillas convencionales.

ESTANTERÍAS DINÁMICAS

Al igual que al sistema compacto busca aumentar el uso del espacio. Sin embargo

las estanterías Dinámicas permiten garantizar el flujo FIFO de los producto

ESTANTERÍAS MÓVILES

Las estanterías móviles son iguales que las estanterías convencionales, pero en

lugar de tener la estructura anclada en el suelo, ésta reposa sobre unos raíles. De

este modo las estanterías se pueden desplazar, para unirlas o separarlas, generando

en cada instante el pasillo requerido para acceder a la posición.

ELEMENTOS AUXILIARES DE LA UNIDAD DE CARGA

Los Skids

Son barras de madera o metal que elevan el producto lo suficiente para que el

equipo de manutención quepa por debajo del producto y lo pueda coger.

Diseño de Sistemas Productivos y Logísticos

· Las plataformas

Son placas de madera (u otro componente) que asociados a cuatro pies, permiten

depositar los productos sobre ellos y que el método de transporte pueda llevárselos

de modo conjunto.

Figura 8. Esquema de Plataforma con pies

· La paleta

Es una plataforma horizontal, cuya altura esta reducida al mínimo compatible con su

manejo mediante carretillas elevadoras de horquilla, transpaleta o cualquier otro

mecanismo elevador de manutención.

Cajas

Son contenedores pequeños para piezas y para rápida preparación manual de

pedidos. En ocasiones las cajas reemplazan a los elementos de estantería, por su

mayor adaptabilidad, ya que sirven indistintamente como medio de transporte y

como medio de almacenaje en el taller.

Figura 10.

CLASIFICACION DE LAS MERCANCIAS

El primero de los pasos al diseñar o gestionar un sistema logístico es conocer el tipo

de producto que vamos a mover. Diferentes tipos de productos exigen diferentes

equipos para la manutención y el almacenaje. A continuación se expresan algunas

de las características por las que se deben clasificar las mercancías, antes de

proceder al diseño o rediseño de un sistema logístico cualquiera:

SON LOS SIGUIENTES : CLICK EN EL ENLACE

CLASIFICACIÒN DE LOS ALMACENES

Cada almacén es diferente de cualquier otro. Por ello es necesario establecer

mecanismos para clasificar los almacenes. Algunos de los parámetros según los

que clasificar son:

1) Según su relación con el flujo de producción

1) Según su relación con el flujo de producción2) Según su ubicación

3) Según el material a almacenar

4) Según su grado de mecanización

5) Según su localización

6) Según su función logística

QUE ES UNA ALMACEN Y CUALES SON SUS OPERACIONES

Un almacén es un lugar o espacio físico para el almacenaje de bienes dentro de lacadena de suministro. Los almacenes son una infraestructura imprescindible para la actividad de todo tipo de agentes económicos (agricultores, ganaderos, mineros,industriales, transportistas, importadores, exportadores, comerciantes, intermediarios,consumidores finales, etc.)

1) Entrada de bienes: Recepción de las mercancías a través de los muelles

de carga, pasando por los controles de calidad, cuarentenas y cambios de

embalaje necesarios.

2) Almacenamiento: Disposición de las cargas en su ubicación con el objeto

de retenerlas hasta su puesta a disposición.

3) Recogida de pedidos: Conocida también por picking, es la operación por

la que se convierten las unidades de carga de compra en unidades de

venta.

4) Agrupación-Ordenación: Dependiendo del procedimiento de generación

de pedidos, y de la configuración del sistema de distribución será

necesario establecer un sistema para agrupar y ordenar los pedidos

según las rutas de distribución.

5) Salida de bienes: El control de salidas, recuento numérico o control de

calidad y el embarque en el medio de transporte correspondiente son las

funciones con las que finaliza el proceso.

En muchas ocasiones es imprescindible tener en cuenta la gestión

1) Entrada de bienes: Recepción de las mercancías a través de los muelles

de carga, pasando por los controles de calidad, cuarentenas y cambios de

embalaje necesarios.

2) Almacenamiento: Disposición de las cargas en su ubicación con el objeto

de retenerlas hasta su puesta a disposición.

3) Recogida de pedidos: Conocida también por picking, es la operación por

la que se convierten las unidades de carga de compra en unidades de

venta.

4) Agrupación-Ordenación: Dependiendo del procedimiento de generación

de pedidos, y de la configuración del sistema de distribución será

necesario establecer un sistema para agrupar y ordenar los pedidos

según las rutas de distribución.

5) Salida de bienes: El control de salidas, recuento numérico o control de

calidad y el embarque en el medio de transporte correspondiente son las

funciones con las que finaliza el proceso.

En muchas ocasiones es imprescindible tener en cuenta la gestión

logistica en la empresa

PLATAFORMA LOGISTICA INTEGRAL

El concepto logístico que se aplica en las empresas se caracteriza por jugar un papel de integración de las actividades que tienen que ver con el aseguramiento de un flujo dirigido a suministrar al cliente los productos y servicios que demanda en el momento que lo demanda, con la calidad exigida y al costo que está dispuesto a pagar. Para ello centra su actividad en realizar la coordinación de las actividades siguientes en función de asegurar el flujo que garantiza un alto nivel de servicio al cliente y de reducción de costos:

El concepto logístico que se aplica en las empresas se caracteriza por jugar un papel de integración de las actividades que tienen que ver con el aseguramiento de un flujo dirigido a suministrar al cliente los productos y servicios que demanda en el momento que lo demanda, con la calidad exigida y al costo que está dispuesto a pagar. Para ello centra su actividad en realizar la coordinación de las actividades siguientes en función de asegurar el flujo que garantiza un alto nivel de servicio al cliente y de reducción de costos:

Suscribirse a:

Comentarios (Atom)